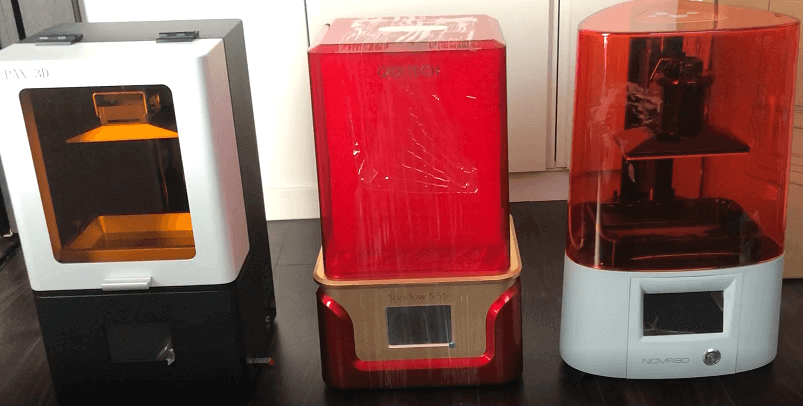

金属3Dプリンタの原理、方式、仕組み、種類から特許までがまとめてわかる

現在、3Dプリンタで特に注目されているのが金属3Dプリンタです。

今月末に開催されるTCT Japanでも、来月開催される次世代3Dプリンタ2019でも、

金属3Dプリンタ装置の開発メーカー、材料メーカーが多く出展しています。

そこで、今回は金属3Dプリンタの原理、仕組み、方式、特許などをまとめてご紹介します。

3Dプリンタの基本的な原理はこちらの記事でわかりやすく解説しています。

目次

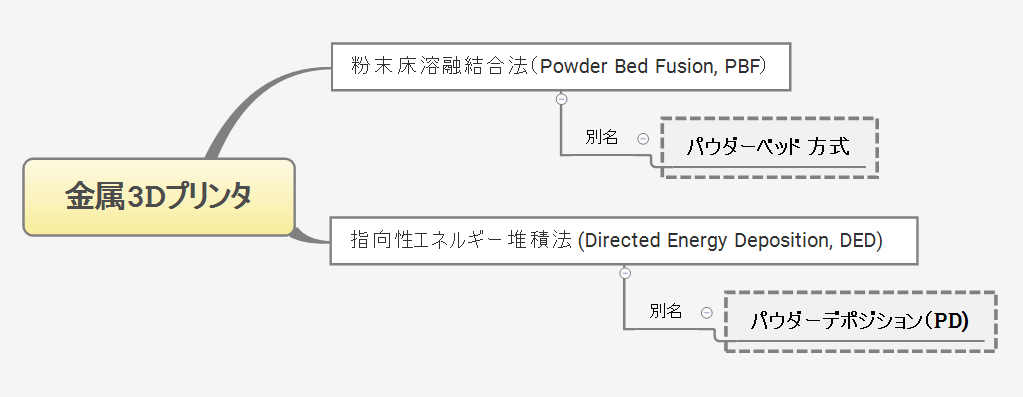

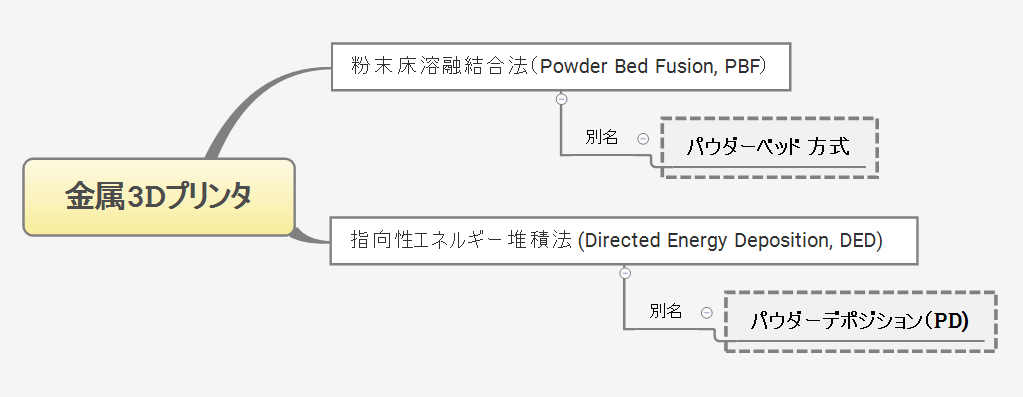

金属3Dプリンタの方式

金属3Dプリンタの方式は、大きくわけて2つあります。

まず、1つ目の粉末床溶融結合法(パウダーベッド方式)から見ていきましょう。

粉末床溶融結合法(Powder Bed Fusion, PBF)

パウダーベッド方式(PB)ともいいます。

パウダーベッド方式のうち、

レーザを用いたものを、SLM(選択的レーザ溶融法、レーザ積層造形)

電子ビームを用いたものを、EBM(電子ビーム積層造形)と呼びます。

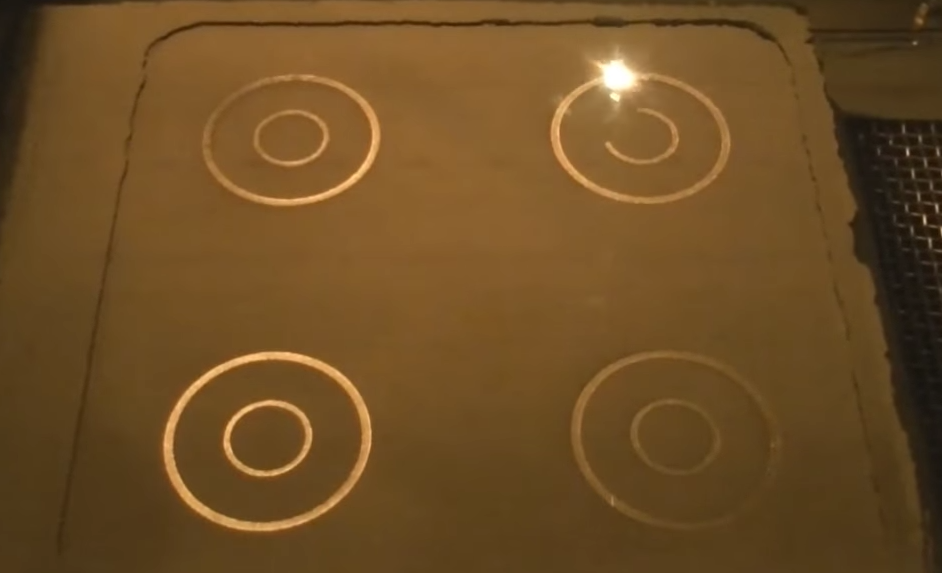

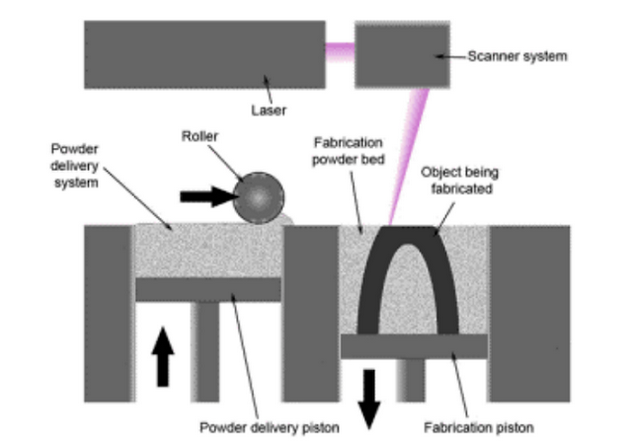

粉末床溶融結合法(Powder Bed Fusion, PBF)の原理

敷き詰められた金属粉末にレーザまたは電子ビームを照射して、

粉末を溶融し、溶融した粉末同士が凝固、結合し、造形物ができる方法です。

出典:https://youtu.be/5KVb69CSTXU

分かりやすく言うと、砂場に水を垂らしたところが固まるイメージです。

水を垂らして固まったところが、造形物になります。

最後に、乾いた砂を取り除けば、固まった部分だけが残りますよね。このイメージです。

出典:https://3dprint.com/225939/laser-control-lpbf-3d-printing/

金属粉末層にレーザまたは電子ビームを照射して、1層分の造形が完了すると、造形台が下降し、ローラが動いて新しい金属粉末層が形成されます。

新しい層に対し、再度レーザまたは電子ビームを照射することで、照射された部位の粉末が結合し、下の層とも結合します。

この繰り返しで造形物が形成されます。

レーザ焼結法(Selective Laser Sintering, SLS)の歴史

現在では金属3Dプリンタというと、パウダーベッド方式、パウダーデポジション方式ということが多いですが、最初に開発されたものは、レーザ焼結法(Selective Laser Sintering, SLS)と言われています。

SLS方式では、粉末にレーザを照射して固めた後、焼き固める焼結というプロセスが必要でした。焼結後に造形物が収縮してしまうという問題や、材料によっては焼結が難しいという問題がありました。

その後、ファイバーレーザや電子ビームを用いることで、後処理を必要とせず、直接完成品を造れるようになりました。

現在の金属3Dプリンタでは、直接法が主流になっています。

SLM(Selective Laser Melting)、EBM(Electron Beam Melting)というように、Meltingと加えることで、「溶融」までできることがわかる名称になっていますね。

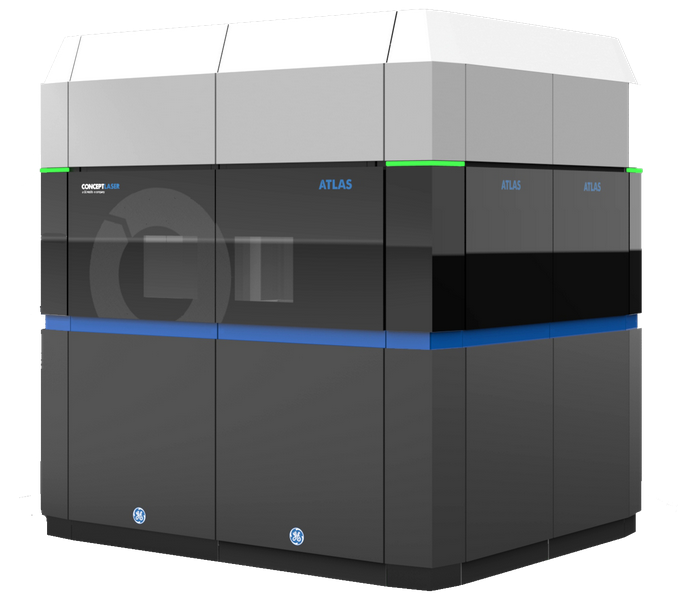

選択的レーザ溶融法(SLM)の動向

SLM方式の最近の傾向は、

・レーザの高出力化

・ファイバーレーザを2台、4台搭載するなど多重光源化

・大型化

となっています。

GE社は、電子ビームを利用したパウダーベッド方式で独占状態だったARCAM社、レーザを利用したパウダーベッド方式のConcept Laser社を買収し、世界を牽引しています。

GEは直径1mの造形を可能にする金属3Dプリンタを開発しています。

出典:https://www.ge.com/reports/an-engineers-dream-ge-unveils-a-huge-3d-printer-for-metals/

選択的レーザ溶融法(SLM)3Dプリンタの特許

以前のSLMでは、使用できる材料がステンレス鋼やブロンズ鋼に限られていました。

現在ではアルミニウムなどでも造形が可能になっています。

アルミニウムは航空分野、自動車分野などの部品の能力を大きく高めるという期待から、金属3Dプリンタでも活用が望まれてきました。

しかし、アルミニウムは熱しやすく冷めやすい(熱伝導率が高い)ため、レーザを吸収しにくく、熱を受け取ってもすぐに失ってしまうため粉末を溶解する上で問題がありました。

アルミニウムが冷めやすいことは、アルミホイルをイメージするとわかりやすいと思います。

電子レンジで天板の上にアルミホイル敷き、ピザ生地を250℃で焼いた後、チーズはぐつぐつと気泡が出ては割れる状態なのに、アルミホイルはすぐに手で触れる温度になりますよね。これは、アルミニウムの熱伝導率が高いためなのです。

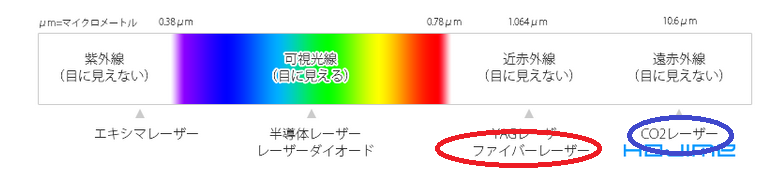

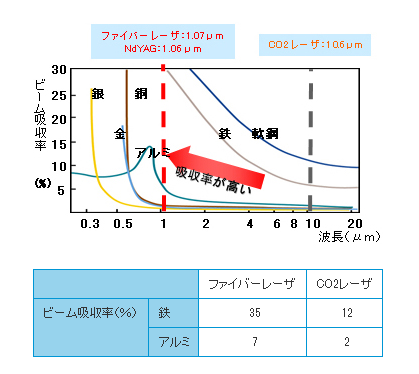

以前の金属3DプリンタではCO2レーザ(炭酸レーザ)が使われていました。

CO2レーザの場合、波長が10.6μmと長波長のため、レーザの反射率が高く、アルミニウム粉末が溶解するのに必要なエネルギーが足りないという問題がありました。

出典:https://www.oh-laser.com/application/metal_processing

その後、ファイバーレーザを使った装置が開発され、現在ではドイツをはじめとする各社の金属3Dプリンタはほとんどがファイバーレーザを使用しています。

ファイバーレーザは波長が1.07μmと短く、レーザの反射率を低くすることができたため、アルミニウムを直接溶解できるようになってきました。

出典:http://www.sakae.co.jp/fiber.html

上の図からも、CO2レーザよりファイバーレーザの方が、レーザの吸収率が良いことがわかりますね。

近畿大学の京極秀樹先生は、アルミニウムを含む粉末に対し、レーザ吸収材を加えることで、レーザの熱がより効率的に吸収されることを実現した材料を開発しています。

熱を吸収したレーザ吸収材の熱が周囲に伝わることで、冷めやすいアルミニウムの温度が低下するのを防ぎ、より強固な造形物の作製が可能となりました。

【発明の名称】積層造形用粉末材料及び粉末積層造形法

【公開番号】特開2011-21218

電子ビーム積層造形(EBM)の特徴

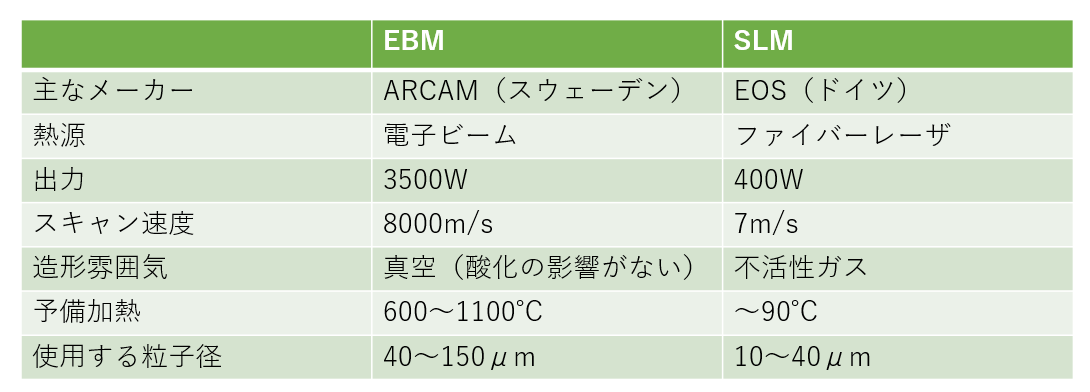

EBMとSLMの大きな違いは、レーザを電子ビームに置き換えたことです。

出典:https://www.additively.com/

EBMは真空中で造形するため、金属3Dプリンタで悩ましい「酸化」を抑制できるのが特徴です。

EBM方式の特徴は、

・真空中で造形する

・予備加熱プロセスがある

・SLMよりスキャン速度が高速

EBM方式で予備加熱プロセスが必要なのは、予備加熱していないパウダーベッドに電子ビームを照射すると、粉末が舞い上がり、正常なメルトプール(溶融池)を形成できなくなるためです。(メルトプールについては後述します)。

また、EBMの予備加熱プロセスは、熱応力による造形物の歪みや亀裂の発生を防ぐための重要なプロセスでもあります。

電子ビーム積層造形(EBM)3Dプリンタの特許

EBMでは、電子銃のグリッドとアノードとの間に電圧をかけ、加速された電子を金属粉末の層にぶつけ、このとき発生する運動エネルギーから変換される熱エネルギーを利用して、金属粉末を溶融しています。

荷電粒子が高速で金属に侵入すると、深いところで衝突が最大化されます。そのため、金属表面ではなく、少し深いところで発熱量が最大になります。

どれくらいの深さで発熱量が最大になるかは、電子の速度、電子が衝突する金属の電子や原子核の密度で決まります。つまり、造形に使用する金属の種類によって、どれくらいの深さで発熱量が最大になるかが異なるのです。しかし、従来の電子銃の電圧はどの材料に対しても一定になっていました。

そのため、チタン合金やニッケル合金では良好な造形物が得られても、アルミ合金では、電子ビームを使用するEBM方式の場合、クラックが発生してしまうという問題がありました。

そこで、エイチ・ティー・エルは、使用する金属粉末の充填率、密度に応じて電圧を変化させることで、最適な位置で熱エネルギーが最大になるような電子ビーム積層造形装置を開発しています。

【発明の名称】電子ビーム積層造形装置

【出願番号】特開2018-178257

選択的レーザ溶融法(SLM)と電子ビーム積層造形(EBM)の主な違い

次にSLMとEBMの主な違いについて見てみます。

「電子ビーム積層造形技術とそれにより形成される金属組織」を参照して作成

①出力

EBMではSLMより出力が大きいので、融点の高い合金にも適用できます。

②スキャン速度

また、スキャン速度が、SLMが7m/sであるのに対し、EBMは8000m/sと非常に高速です。

両方式でスキャン速度にこれだけ違いがあるのは、SLMではビームを偏向させるのに、ガルバノミラーを機械的に制御しなければならないためです。

ガルバノミラーの自重による慣性力を高精度に制御させるには限界があり、このような違いが生じています。

③造影雰囲気

EBMは真空中で造形するため、酸化を抑制できるのが特徴です。

④予備加熱の有無

前述の通り、EBMは電子ビーム照射により粉末が舞い上がるのを防ぐため、予備加熱が必要です。

⑤粒子径

EBMの粒子径はSLMより大きくなっています。

EBMで大きな粉末を使うのは、粉塵爆発を回避するためです。

EBMでは予備加熱をするため、造形直後の造形物周囲の粉末は、ヘラで押すと動く程度の強さで結合しています。

もし粒子径が小さい場合、造形物として使用されなかった周囲の粉末同士が衝突し、発熱し爆発するおそれがあります。

粒子径が小さいほど、爆発の危険性が増すため、EBM方式では粒子径を大きくしているのです。

EBMの造形速度がSLMより高速なのは、EBMが大きな粉末を使うためであることからもわかりますね。

指向性エネルギー堆積法 (Directed Energy Deposition, DED)

ここまでパウダーベッド方式(PBF)について見てきました。

次は指向性エネルギー堆積法(DED)について見ていきましょう。

DEDはパウダーデポジション(PD)ともいいます。

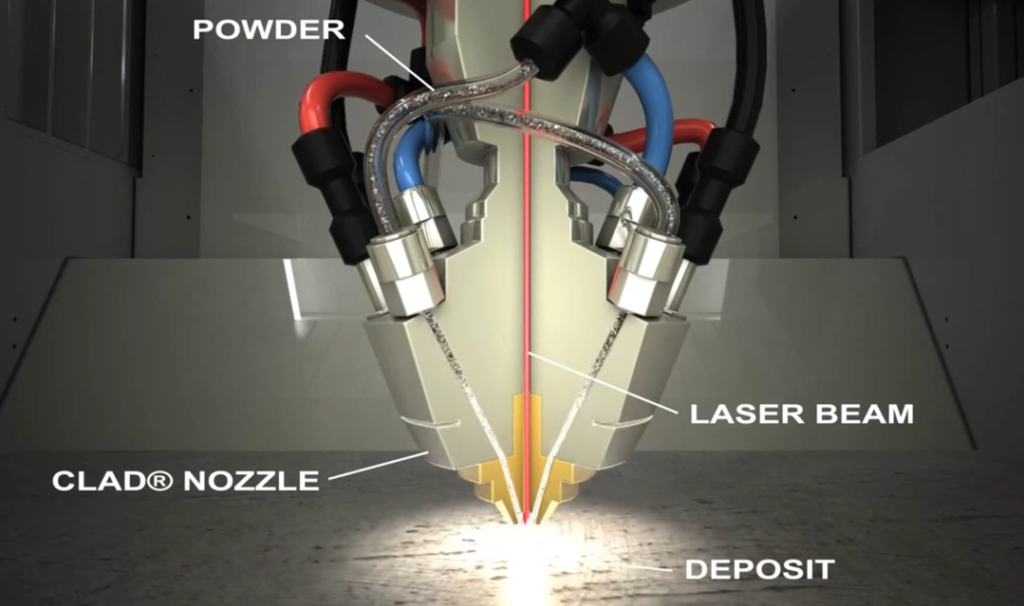

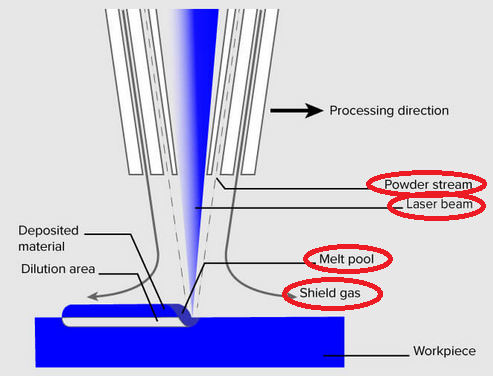

PBFが金属粉末を一面に敷き詰めて、レーザまたは電子ビームを照射していくのに対し、

DED(PD)では、粉末を噴射しながら、レーザをあてて、粉末を溶融し、造形していく方法です。

必要な箇所に必要な分だけ粉末を提供していくので、PBFのように一面に金属粉末を敷き詰める必要がありません。

パウダーベッド方式(PBF)とパウダーデポジション方式(PD)の違いを一言で言うと?

パウダーベッド方式(PBF)はずばり、クレヨンスクラッチ!

子どもの頃、きっと誰もがやったことがあると思います。

画用紙に色々なクレヨンで塗った後、黒いクレヨンで全体を重ね塗りします。最後にようじで好きな絵を描いていく遊びです。

私もどんな色が出てくるのかわくわくしながらやっていました。

出典:https://kinderart.com/art-lessons/drawing/crayon-etching/

全体を塗る

↓

必要なところだけ選び取る

「削る」と「溶融」とで違いはありますが、まず全体を用意し、望みの絵を描いていくのはまさにPBFです。

クレヨンスクラッチをイメージしたら、パウダーデポジション方式(PD)はもう簡単。シンプルです。

PDは白い画用紙にクレヨンで好きに絵を描いていく、ごくごく普通のやり方。

こんな風にイメージすると、一見難しくみえる金属3Dプリンタの方式もすっきり頭に入りませんか?

クレヨンスクラッチが最初に全体に色を塗り、次に黒色のクレヨンで再度全体を重ね塗りする必要があるように、PBFは材料(クレヨン)をたくさん必要とします。

真っ白な画用紙に絵を描いていくやり方である、PDはPBFより少ない材料(クレヨン)で済みますが、狙いの場所に的確に粉末を供給できるか(ずれずに絵を描けるか)が求められます。

指向性エネルギー堆積法(DED)の原理

出典:https://youtu.be/Pjqysyy1ySs

出典:https://3dprinting.com/what-is-3d-printing/

DED方式では、

①レーザを対象部に照射し、

②メルトプールを生成し、

③シールドガスと金属粉末を噴射し、

レーザヘッドを積層する方向へ移動させながら積層していきます。

このように、望みの場所に粉末をノズルから吐出し、同時にレーザで溶融させていきます。

指向性エネルギー堆積法(DED)の特徴

・複数種の金属を積層でき、傾斜機能材料の製造が可能

・修理が可能

・単純形状で大型製品の製造が可能

特徴の1つにある傾斜機能材料とは何なんでしょう?

傾斜機能材料とは?

傾斜機能材料というのは、材料が1つの性質だけでなく、部位によってそれぞれ異なる性質を備えた材料のことです。

これまでの材料は、全体で同じ性質を持っていました。これに対し、ある部位からある部位へ性質が連続的に変化する材料が傾斜機能材料です。

具体例がスペースプレーンです。

出典:https://space-walker.co.jp/

外側と内側で1000℃の温度差に耐えられる材料を開発するために出されたアイディアでした。

外側は高温に耐える材料で、内側は熱伝導率の高い材料にするために、異なる材料を張り合わせただけでは簡単に剥離してしまいます。

そこで、材料の境目をなくすことができる傾斜機能材料のアイディアが登場しました。

次にご紹介する三菱重工の特許も、傾斜機能材料を可能にするものです。

指向性エネルギー堆積法(DED)3Dプリンタの特許

三菱重工よりDED方式で複数の金属の積層を可能にする装置について、特許が出願されています。

【発明の名称】異種金属積層構造形成方法

【公開番号】特開2017-214635

この特許の技術を利用すると、

アルミニウムと鉄などの異なる金属同士を接合させても、強度の低下を回避できます。

図解化すると、シンプルな内容であることがわかりました。

第1ステップ

まず、金属Bを積層していきます。

図では、水色が金属Bを示しています。

1層目は金属Bのみ。

2層目は、金属B:金属A=3:1になるように、金属A(ピンク)を積層します。

第2ステップ

3層目は、金属B:金属A=1:1になるように、金属A(ピンク)を積層します。

第3ステップ

3層目は、金属B:金属A=1:3になるように、金属A(ピンク)を積層します。

このようにして、金属B側から金属A側に向かうにしたがって、徐々に金属Aの量が多くなります。

AとBを混合すると、強度が低下して脆くなる場合でも、上記のように、積層していくことで、これまで難しかった異種金属の積層で、強度を確保できるようになりました。

この特許でできた部分は、B→Aへと連続的に組成が変わっていますよね。

接合すると一定の強度を実現できなかった材料でも、連続的に組成を変えることで、材料と材料の境界をなくし、強度が確保されるようになりました。

このような傾斜機能材料は金属3Dプリンタの応用分野の1つとなっています。

考えてみると、3Dプリンタだからこそできる技術ですよね。

金属積層造形で注目されるメルトプールモニタリング(Melt pool Monitoring)

メルトプールとは?

レーザや電子ビームがあたった部分の金属粉末が溶融し、液状化して形成される部分をメルトプール(溶融池)といいます。

メルトプールができることで、すでに凝固した部分が再度溶融して、新たに溶融された部分と結合します。

出力とスキャン速度が適切であれば、メルトプールはスキャン速度と同じ速度で移動していきます。

メルトプールの形状は、出力、スキャン速度の他、材料によって変化します。

メルトプールが安定して形成されないと、溶融不良部分が発生し、製品の欠陥につながります。

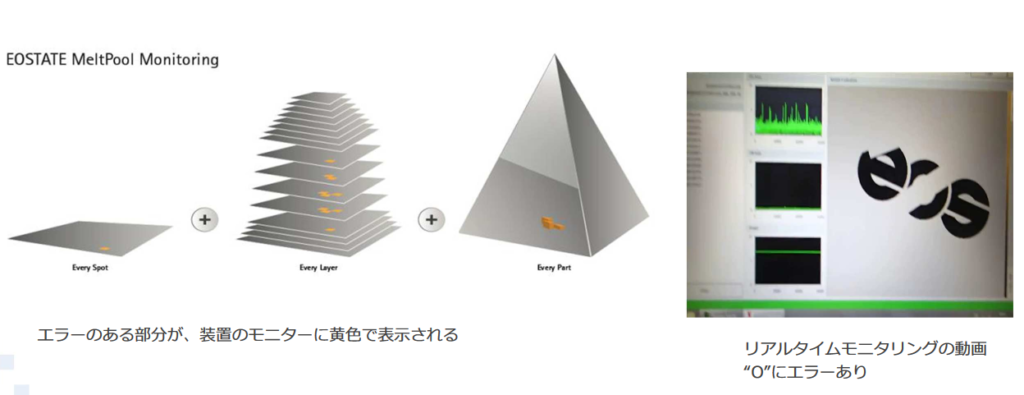

そこで、注目されているのがメルトプールモニタリング(Melt pool Monitoring)という技術です。

メルトプールモニタリングとは、溶融状態をリアルタイムでモニタリングし、造形中の製品に欠陥がないかその場で判断できる秘術です。

つまり、製品ができあがってから破壊検査などを行って、製品の欠陥の有無を調べるのではなく、造形しながら欠陥が生じていないか調べる技術です。

これはドイツのEOS社がPlasmo社と共同開発したセンサーで、欠陥のある個所が装置のモニターに黄色で表示されるようになっています。

出典:https://www.iias.or.jp/wp/wp-content/uploads/5c5a1b5267791b93173b8bc3040cf3a6.pdf

破壊検査をすることなく内部に気孔がないか、欠陥がないかを確認する方法が求められており、メルトプールモニタリングはこれに応えられる技術とされています。

最後に

従来の3Dプリンタと同様に、金属3Dプリンタでも、以前は造形が難しかった材料を改良し、造形可能にしようとする開発が盛んにおこなわれています。

材料面での技術革新についても今後レポートしていきます。

【参考】

「粉末成形技術と用途展開 1.3Dプリンタ(1)造形方式」京極秀樹 特殊鋼65巻4号

「金属三次元積層造形法の最新動向」精密工学会誌Vo.80,No.12,2014

「金属系材料の3次元積層造形技術の基礎」小泉雄一郎 まてりあ第56巻第12号(2017)

「金属積層造形技術の最新動向と金型への適用事例」酒井仁史 特殊鋼65巻4号

「アディティブマニュファクチャリングによる新たな”ものづくり”」京極秀樹 近畿大学次世代基盤技術研究所(2018)

「新たなものづくり 3Dプリンタ活用最前線」田内英樹 (2015年12月8日株式会社エヌ・ティー・エス)

特開2011-21218

特開2018-178257

特開2017-214635

※アイキャッチ画像はhttp://engatech.com/metal-3d-printing/より引用。

こちらの記事もおすすめ