第1回次世代3Dプリンタ展に行ってきました

2月6-8日に開催された第1回次世代3Dプリンタ展に参加してきました。

前の週に開催されたTCTよりも人がかなり多く、説明を聞きたくても各ブース、空いている人を見つけるのが大変でした。

その一部をご紹介します。

目次

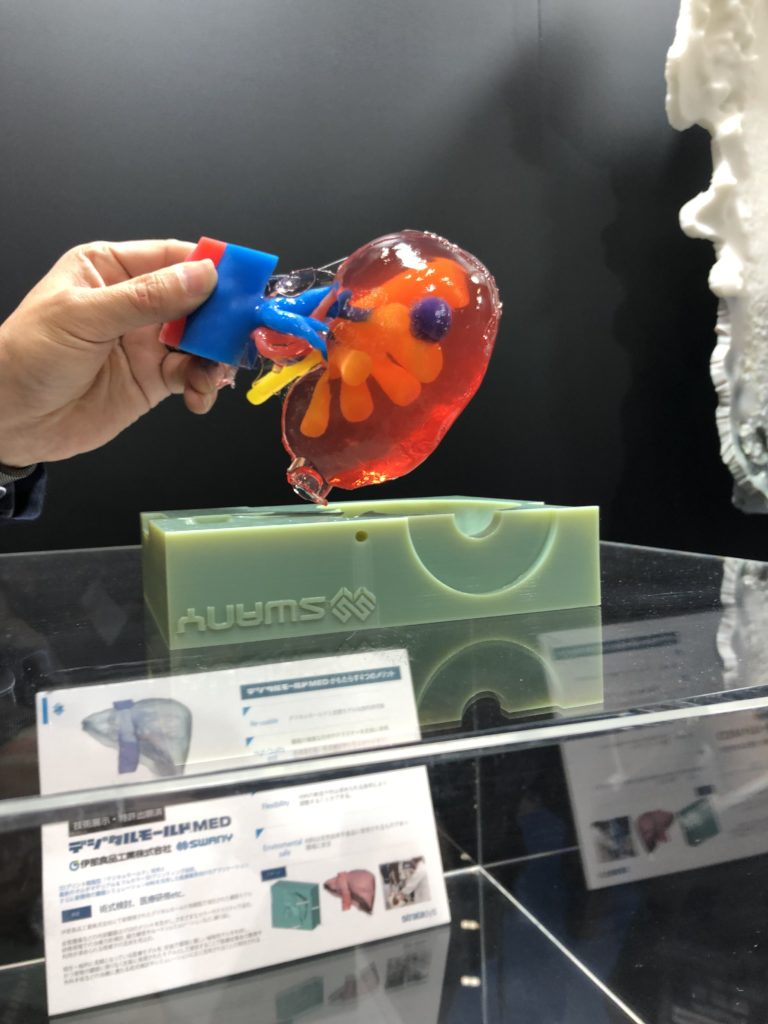

様々な臓器モデル

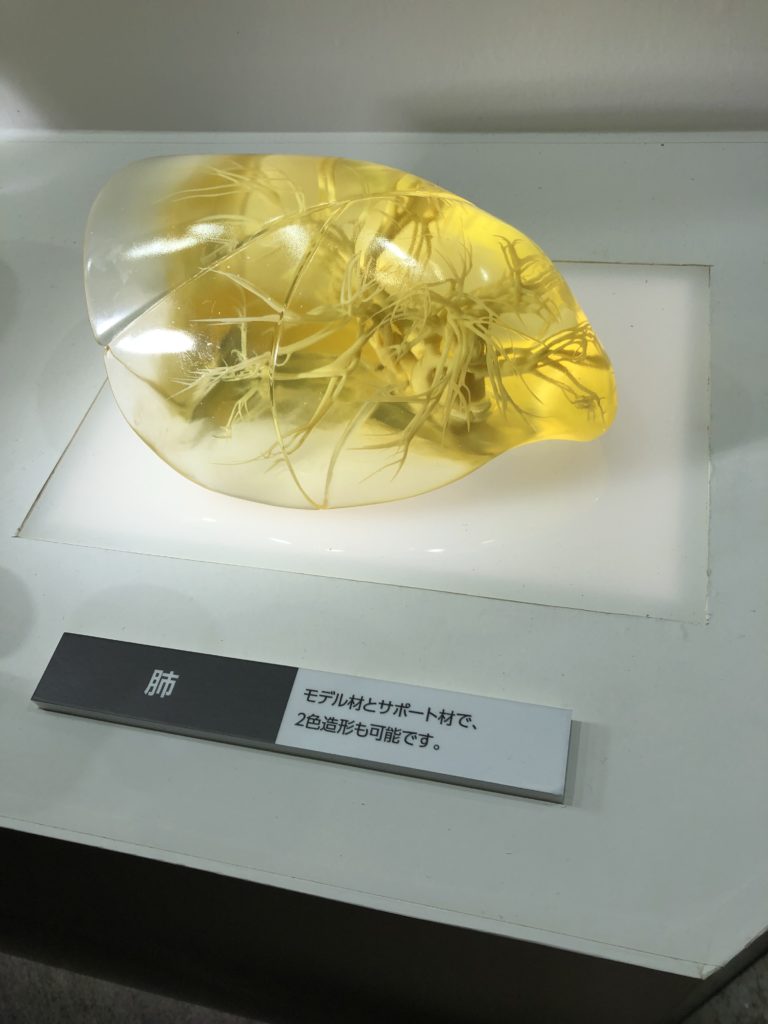

ミッツ社のブースでは、光造形で作製した臓器モデルが展示されていました。

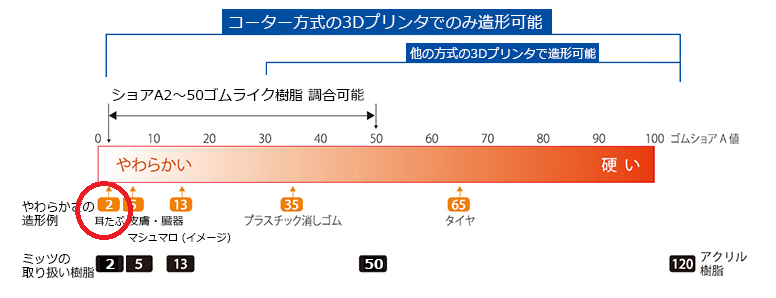

触ると驚きの柔らかさ。ミッツ株式会社の今回の展示品は、これまでの柔らかさを上回る、硬度2。硬度2は業界初で、耳たぶに近い柔らかさです。

出典:http://www.mits.co.jp/3d/material.htm

これらの造形品は、吊り上げ式で下からレーザを照射して硬化させるので、一般的な光造形と異なり、一度の大量の樹脂を入れる必要がありません。サポート材も不要です。

ミッツ社のように臓器モデルを3Dプリンタで直接プリントする方法を直接造形法といいます。

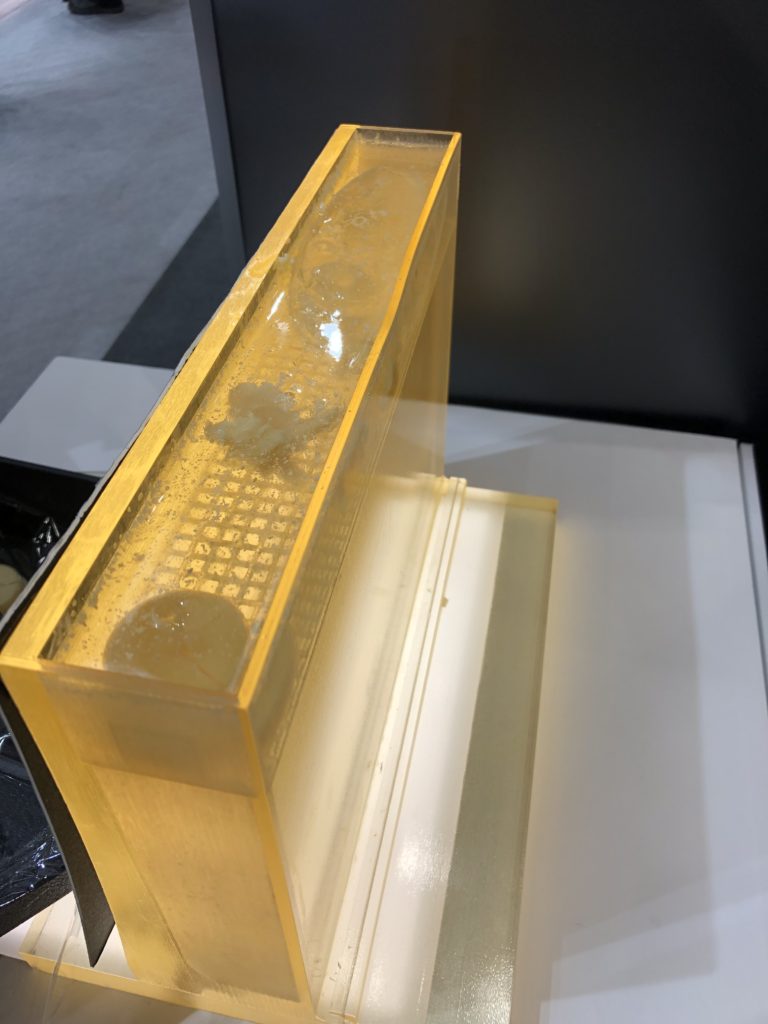

一方、まず型を作製して、型に材料を流し込んで臓器モデルを造形する方法を間接造形法といい、ストラタシス社のブースに展示されていました。

スワニー社のデジタルモールドを臓器モデルの型とし、実質部分になる部分として植物性ゲルを流し込み、さらにストラタシス社の3Dプリンタで造形した血管を入れて造形しています。デジタルモールドと血管モデルは再利用可能で、実質部分に相当するゲルは、天然由来成分でできているため廃棄しても環境への影響がなく、安全です。

触れると(本物に触ったことはありませんが)本物のような柔らかさ。

今回の展示会では、メスを入れた時に、血管から血液が流れ出るものを再現した臓器モデルを見てみたかったのですが、展示されていませんでした。

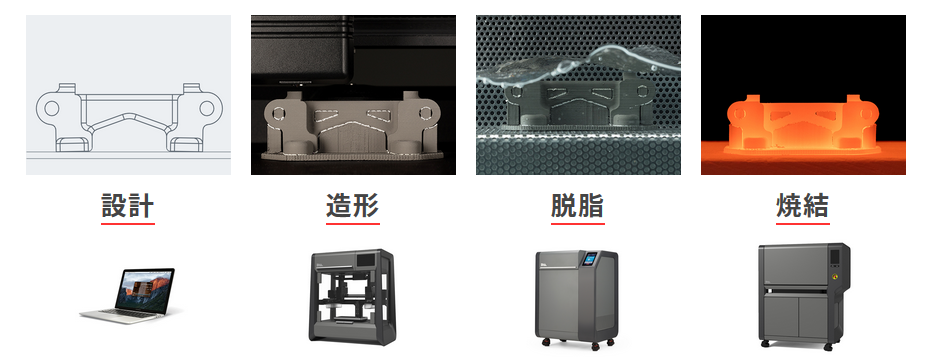

FDM方式による金属造形を可能にしたDesktop Metal社のStudio System+

金属造形といえばパウダーベッド方式かパウダーデポジション方式かと思ってしまいますが、Desktop Metal社の金属3DプリンタはFDM方式。

金属とバインダーの混合物からできた材料を熱で溶融し、ノズルから材料を吐出して積層していくBound Metal Deposition(BMD)方式です。

造形品とサポート材の間に、セラミックスを使用した材料をはさむため、焼結後にサポート材を手で取り外せるのが特徴です。

また、材料はカートリッジを交換するだけなので、材料交換が簡単なほか、作業者がパウダーに触れることはありません。

出典:https://www.marubeni-sys.com/3dprinter/desktopmetal/

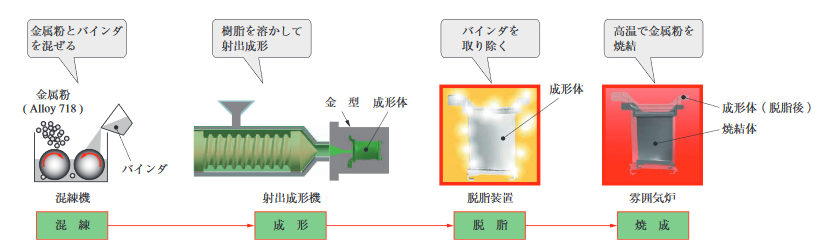

MIM(Metal Injection Molding)という、金属粉末とバインダーを混ぜ合わせ、金型に射出成形し、脱脂でバインダーを取り除いて焼結する方法を3Dプリンタに応用したのがDesktop Metal社のBound Metal Deposition(BMD)方式です。

↑MIM製造工程

焼結で20%縮小するので、あらかじめ20%大きいデザインにします。

レーザが不要で、オフィス環境で使用可能な金属3Dプリンタ。斬新に思える技術、よく考えるとFDMとMIMという従来のものを組み合わせた構造になっていますね。

台湾の3Dプリンタ スマホで光造形が可能に!?

今回初出展というウィル社に展示されていた台湾の3Dプリンタには目を疑いました。

国立台湾科学技術大学(NTUST)が開発したT3Dは、スマートフォンの可視光線によって光硬化性樹脂を固めます。各層が硬化するのにかかる時間は約15秒。積層ピッチは100μm。

現在はアプリにあるデータしか造形できませんが、近い将来、自分で作成したデータを携帯で簡単に造形できるようになるかもしれません。

今年初夏以降から国内販売するようです。この特許は別記事でご紹介します!

水溶性サポート材で除去が簡単 キーエンスのアジリスタ

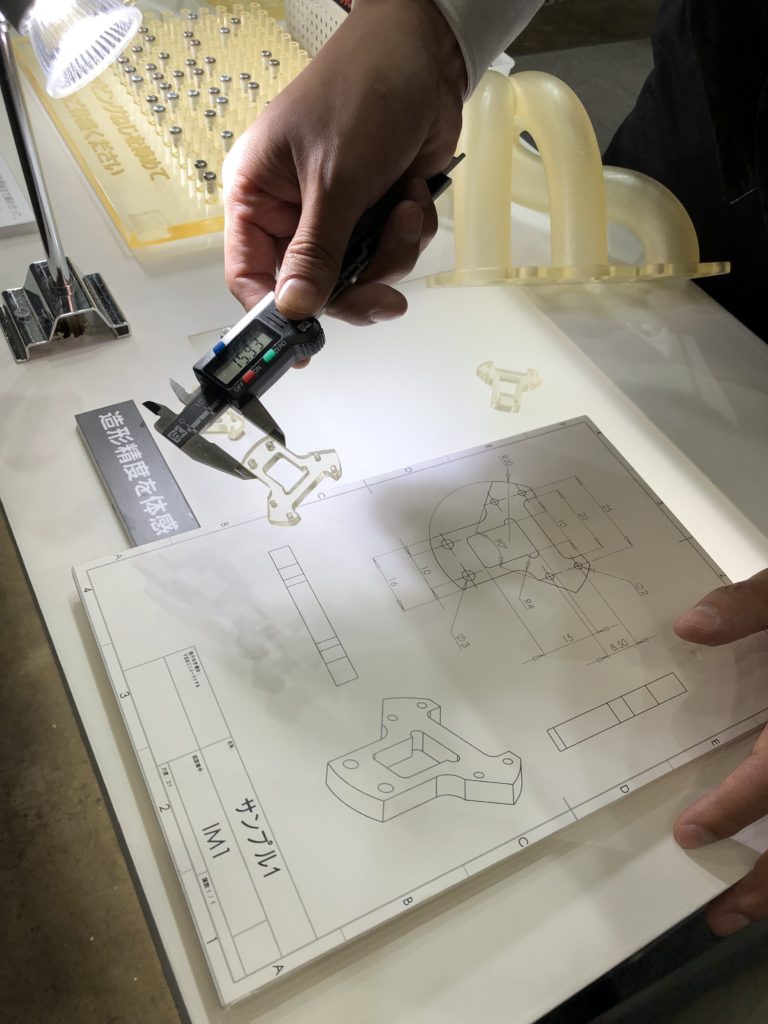

高精細造形を実現したのがキーエンスのアジリスタ。

積層ピッチ15μmの高精細造形で、設計と変わらぬ造形を実現します。

また、手でもとれるサポート材を使用。水溶性なので水につけておけば1時間でサポート材を除去できます。

インクジェット方式を採用し、往路ではノズルから光硬化性樹脂を吐出し、復路でローラで表面をならした後、紫外線で硬化します。

モデル材とサポート材はそれぞれ専用のカートリッジから供給されます。

1往復にかかる時間は1秒。

積層ピッチ15μmでありながら往復1秒を実現できているのは、アジリスタが、1往復で面全体に対し吐出できるように、256個のノズルを使っているためです。

コールドスプレーを利用した、超音速による金属3Dプリンタ造形「SPEE3D」

今回一番気になったのがオーストラリアのSPEE3Dという金属3Dプリンタ。

Desktop Metal社のように、従来のレーザ方式の常識を覆すもので、超音速で金属粉末を噴射して造形する金属3Dプリンタ。音速の3倍速でノズルから金属粉末を噴射し、造形します。これにより、レーザ方式の最大1000倍の速度で造形できます。

一体どんな原理なのか気になりますよね?展示会では詳しい資料は配布されておらず、調べてみました。

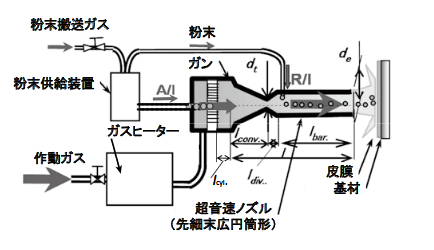

SPEE3Dはコールドスプレーを利用した金属3Dプリンタです。

コールドスプレーとは、金属粉末の融点よりも低い温度のガスを超音速にして、その中に金属粉末を投入して加速して、基材に高速で衝突させて皮膜形成する技術です。

出典:https://www.jstage.jst.go.jp/article/sfj/63/9/63_541/_pdf

アーク溶射、プラズマ溶射がよく溶かして、低速で吹き付けるのに対し、コールドスプレーは、よく溶かさず、高速で吹き付ける方法です。

出典:https://www.jstage.jst.go.jp/article/sfj/63/9/63_541/_pdf

コールドスプレーは、GEの航空機エンジンの部品の修理にも使われており、造形技術として期待されていたものでした。

ノズルから噴射された金属粉末はロボットアームの先にある基材上に噴射され、積層されます。拳程の大きさのものであれば30分程で造形できます。銅とアルミニウムの造形が可能です。

ジュエリーのデータを自分で作成、造形できる時代に

XYZプリンティング社のブースで展示されていた光造形3Dプリンタの横には、ジュエリーが展示されていました。

これまで鋳造で型を製造していたのに代わり、3Dプリンタでお好みの原型を作り、この原型をもとに鋳型を作ります。鋳型を作る前に、3Dプリントした原型で付け心地やフィットするかを確認することもできますね。

ジュエリーショップに自分で作成したデザインデータを提供する女性もいるようです。

3Dプリンタが宝飾品業界にも普及していることは知りませんでした。こちらも今後記事にしていく予定です。

英語、中国語で気になる特許がありましたら・・・

以上、展示会で見た一部をご紹介しました。今回は欲しい3Dプリンタがたくさんあり、我慢するのが辛かったです(2台所有しているので我慢)。

台湾のスマホ光造形、オーストラリアのSPEE3Dは特許をご紹介する予定です。

英語、中国語で気になる会社の特許を調べてほしいなどご希望がありましたら、お気軽にお問い合わせください!

TCT2019と次世代3Dプリンタ展の概要を動画にしました。時間のない方はこちらからどうぞ。